- Home

- Unternehmen

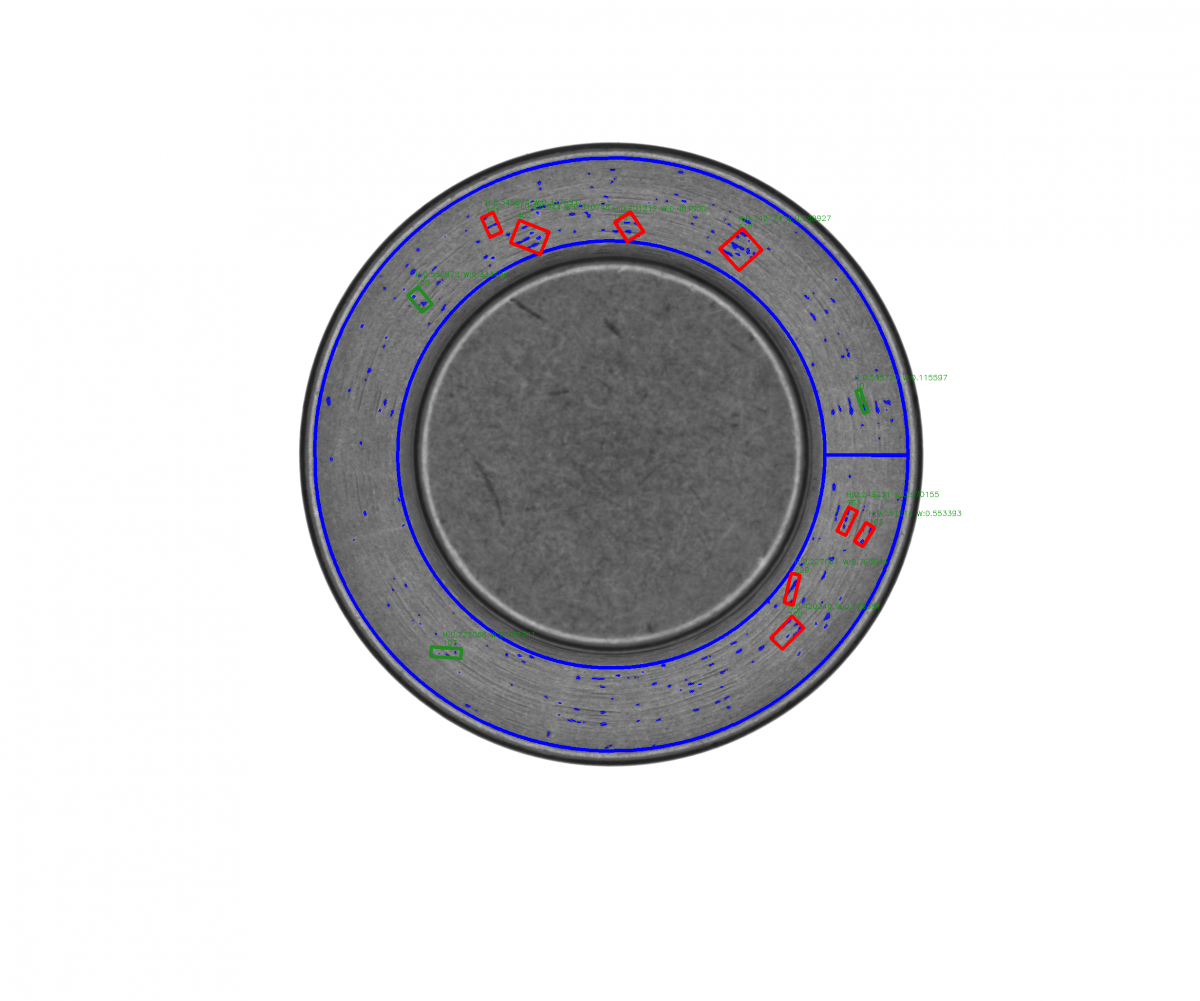

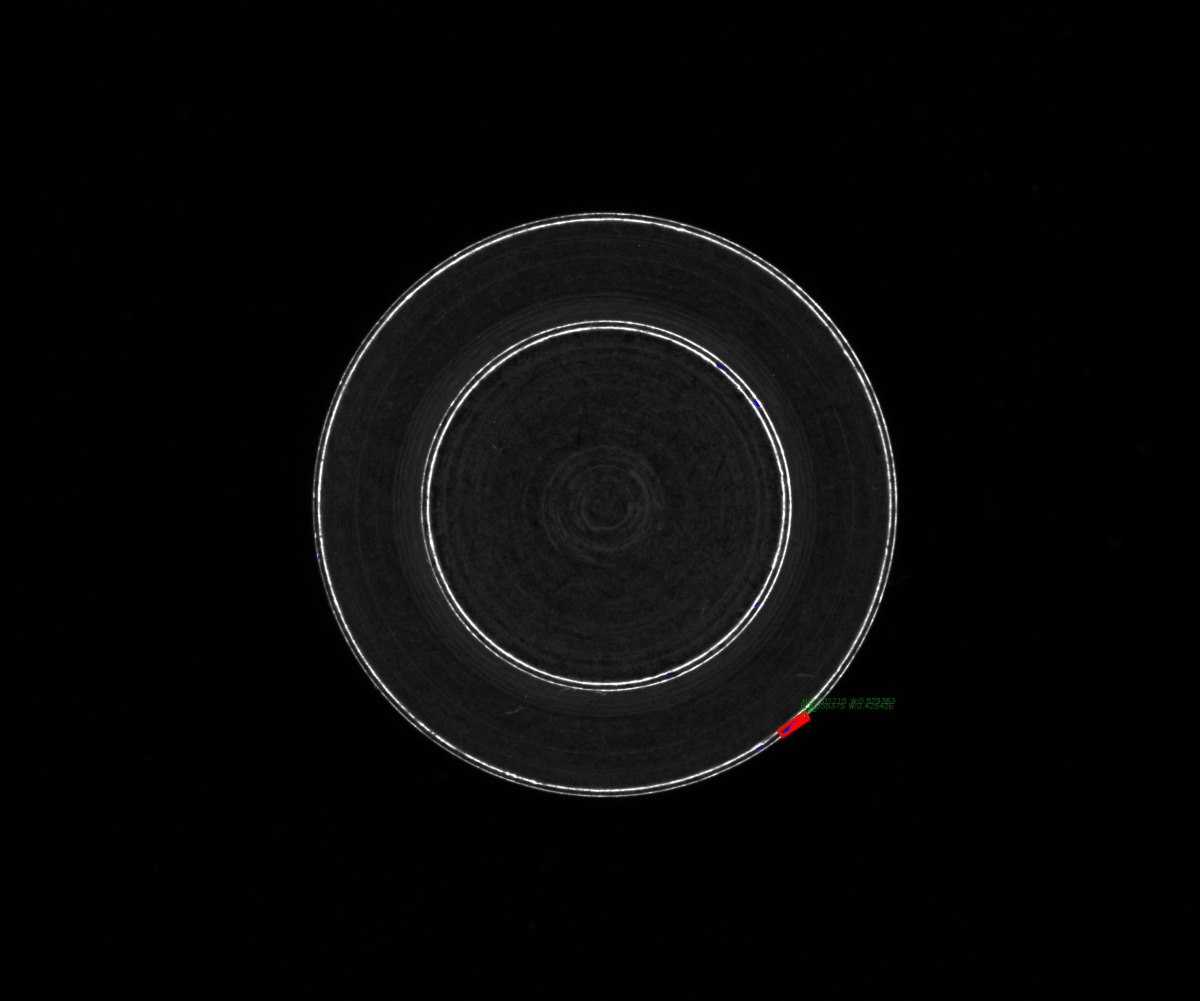

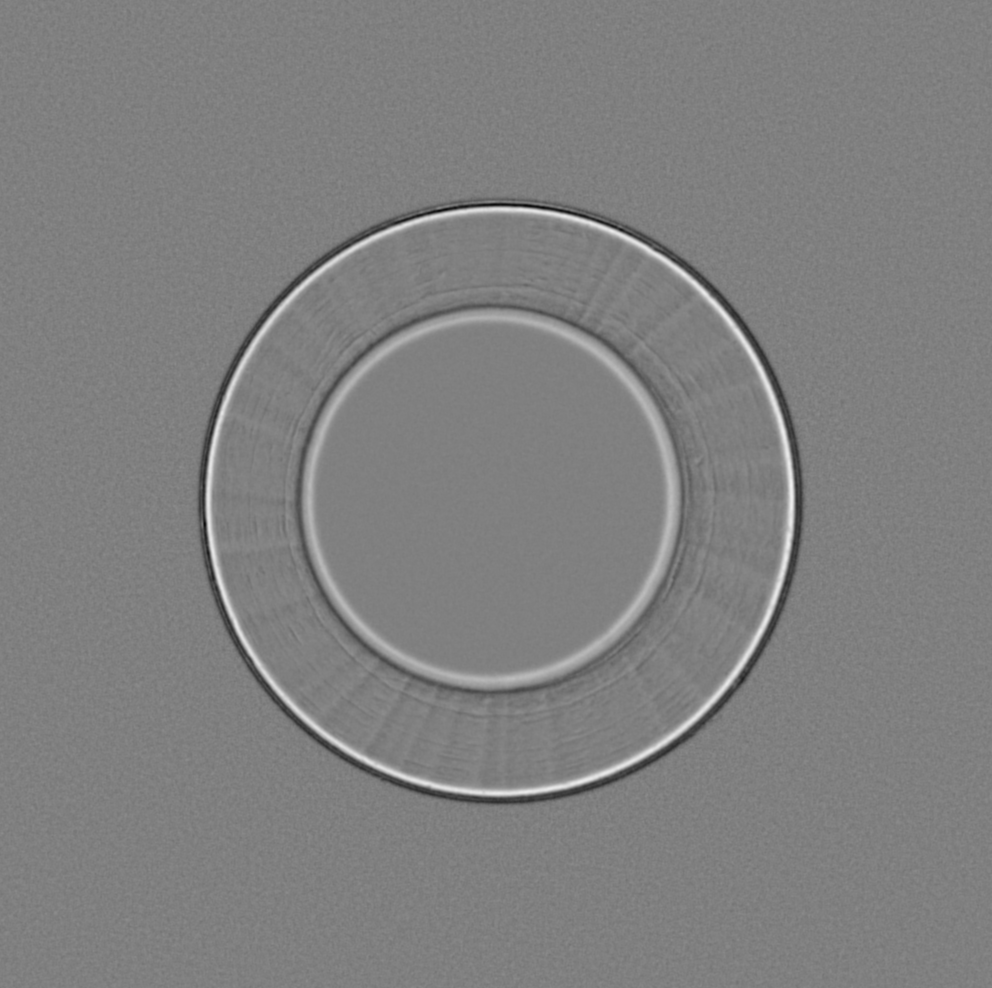

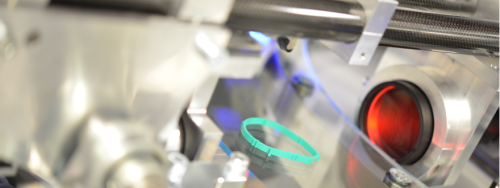

- Optische Prüfsysteme & Sortiermaschinen

- Plattenlogistik für die Druckvorstufe

- Service

- Karriere

- Stellenangebote

- Vertriebsingenieur (m/w/d) für Industrial Vision Automation

- Inside Sales Engineer (m/w/d) Industrial Vision Automation

- Entwicklungsingenieur/Techniker (m/w/d) in der Konstruktion

- Mechatroniker/Industriemechaniker (m/w/d) zur Mitarbeit und als Ausbilder

- Inbetriebnahmemonteur / Techniker (m/w/d)

- Mechatroniker (m/w/d)

- Servicetechniker (m/w/d) im Außendienst

- Ausbildung bei Nela

- Stellenangebote

- Aktuelles